一、水泥窑“低氨脱硝+高效SNCR”脱硝技术概述:

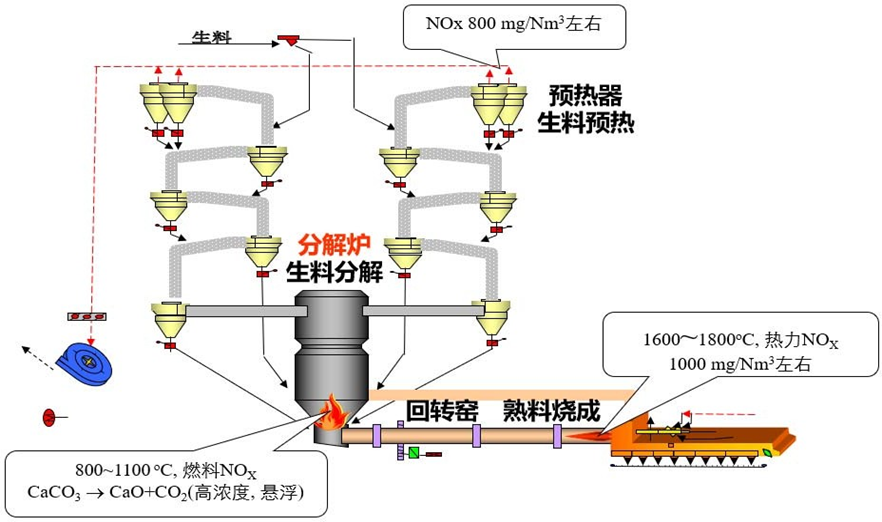

“低氨脱硝+高效SNCR”复合脱硝技术的主旨是先利用低氨脱硝技术源头减少窑内烟气中达30%以上的NOx,再通过高效SNCR脱硝技术精细控制各喷点处还原剂流量,显著提高水泥窑内NOx的脱硝效率,最终两种技术的叠加复合使用可实现NOx排放满足≤100 mg /Nm3指标,达到90%以上的脱硝效率,并且相应可减少10%以上的氨水量,节约运行成本。图1为“低氨脱硝+高效SNCR”复合脱硝技术在水泥生产中改造位置示意图。

低氨脱硝技术改造是主要优化分解炉煤粉燃烧、三次风管、C4下料管等工艺,在不影响水泥烧成条件下,合理控制窑头窑尾用煤量,采用分解炉高强还原燃烧控制技术在分解炉锥体部位产生强力还原区;利用煤粉在还原区内贫氧燃烧产生的CO、CH4、HCN等还原剂与窑头烟气中热力型的NOx还原反应,生成无污染的惰性气体N2。该技术的脱硝效率可达到30%以上,结合现有水泥厂SNCR脱硝设施,在投入极少改造资金的情况下,可以使水泥企业氮氧化物排放量实现超低排放要求。高效SNCR脱硝技术改造是综合考虑炉型尺寸、生产运行数据和脱硝温度范围,基于分解炉SNCR脱硝完整的CFD分析,布置成“分解炉+C5旋风筒出口”多层温度场喷点,采用泵送分流集成设备将还原剂输定量送至多层喷点设置的小流量雾化喷枪处,经雾化喷入预热器系统850~l000℃高温区域,使还原剂与烟气中NOx高效还原反应成N2。同时采用自主设计的集成自动控制系统,通过监测各层喷点的温度、烟囱尾气的NOx量和氨逃逸量,合理调节分配各层喷点的还原剂注入量,保证雾化注入的还原剂与水泥窑内的NOx高温充分反应,实现精准高效还原氮氧化物,最终使氮氧化物减少90%以上,同时避免还原剂过量浪费及烟囱尾气的氨逃逸量超标。

二、“低氨脱硝+高效SNCR”复合脱硝技术总体要求:

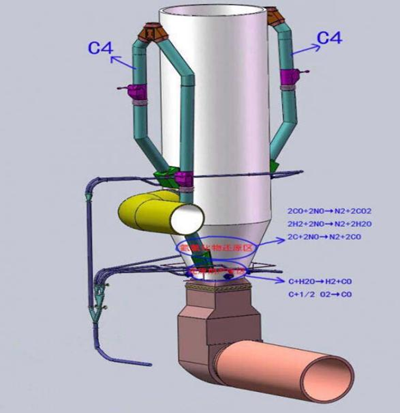

分解炉分煤:分解炉燃烧器分上下两层“2+4”点布置。分解炉中部原有2个燃烧器仍旋转对称布置于三次风管附近;新增4个燃烧器旋转对称布置于分解炉锥部,通过贫氧燃烧器四角切圆方式喷入分解炉锥体部,在锥部形成旋转的燃烧流场,利于脱硝还原区的形成。C4下料管分料:C4原有下料管各新增加1个分料管,分出部分生料喂入分解炉锥部,通过生料可以调节分解炉温度,防止高温结皮现象的产生。同时生料中碱性金属氧化物对窑炉内NOx的还原反应起催化作用。三次风管(上移):根据分解炉的类型和运行状况,三次风管上移合适距离,增加脱硝还原的区见,确保NOx被还原的时间。多层脱硝喷点:在原分解炉喷点的基础上,新增C5旋风筒出口喷点,布置成“分解炉+C5旋风筒出口”多层温度场喷点,拓宽脱硝合适温度反应窗口,避免温度的变化引起脱硝温度场偏移,造成脱硝效果大大降低,使得氨水用量喷射到一定程度,氮氧化物的排放都难以控制或稳定到排放标准。SNCR系统优化:原SNCR系统基础上,增设泵送分流集成控制设备,选配小流量雾化喷枪,提高还原剂的利用率和脱硝反应效率。

1、 低氨脱硝技术原理

低氨脱硝技术主要是优化分解炉煤粉燃烧系统、三次风管、C4下料管等工艺,在分解炉锥体部位产生强力还原区;利用煤粉在还原区内贫氧燃烧产生的CO、CH4、HCN等还原剂与窑尾烟气中的NOx还原反应,生成无污染的惰性气体N2。本技术的作用原理如下:

还原剂产生区:煤粉通过贫氧燃烧器均匀喷到分解炉锥体部位,在贫氧条件下煤粉燃烧产生CO,少量的固定碳在高温缺氧条件下与水蒸气反应生成CO、H2,同时煤挥发分高温下析出CH4、HCN等还原剂。窑尾烟气中的NOx与还原区内的CO、H2、CH4、HCN等还原剂在热生料调节温度及催化作用下发生反应,将NOx还原成无污染的惰性气体N2。此外,分解炉中的煤粉在缺氧条件下燃烧能够抑制自身燃料型NOx产生,从源头上减少水泥生产中的NOx排放。

2、 高效SNCR脱硝技术

将氨水(质量浓度20%~25%)通过分流系统经雾化喷射系统分别喷入“分解炉+C5旋风筒出口”多层喷点的合适温度区域,雾化后的氨与NOx(NO、NO2等混合物)进行选择性非催化还原反应,将NOx转化成无污染的N2。当反应区温度过低时,该反应效率会降低;当反应区温度过高时,氨会直接被氧化成N2和NO。喷氨后炉内发生的化学反应有:为了提高脱NOx效率并实现NH3逃逸最小化,满足以下条件:还原剂喷入的位置没有火焰;在反应区域维持合适的温度范围;且在反应区域有足够的停留时间。

三、“低氨脱硝+高效SNCR”优势及发展前景:

1、高效降低氮氧化物排放,降低氨水用量60%以上在可不增加成本,增强水泥煅烧性能的前提下,NOx排放浓度大幅度降低,可达到少用氨水、尿素、催化剂等条件下,降低氨水用量60%以上,NOx排放浓度大幅度降低达到环保要求。同时大幅节能、提产,大大减少了对空气的污染。

2、节约煤耗,分解炉燃尽率、热效率高节煤5%-15%——分解炉燃尽率、热效率高,在降低NOx排放的同时大幅降低煤耗,节约实物煤耗5-20kg/t。

3、提高产量,降低水泥熟料的生产成本提产5-20%——采用煤的预燃及强化燃烧技术,可使窑产量大幅提高5%以上;分解炉对煤种的适应性强,特别适用于低劣煤及挥发很低的煤种(如无烟煤,高灰份(45%)低质煤、高硫煤等),降低水泥熟料的生产成本。